|

|

|

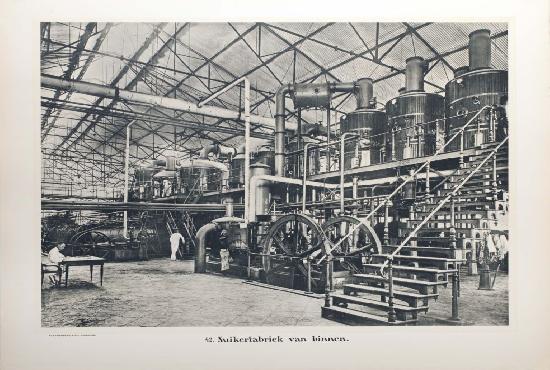

42 Suikerfabriek van binnen:

Cultures. Rietsuiker

Platen 39 tot en met 42:

Plaat 39 Bibit kap- en sorteerloods.

Plaat 40 Volwassen suikerriet.

Plaat 41 Riettransport. (Per spoorbaan en per ossenkar).

Plaat 42 Suikerfabriek van binnen.

In Europa bestaan tal van fabrieken, die het zoete genot- en voedingsmiddel suiker bereiden uit de suikerbiet, eer wortelgewas, aan ons Nederlanders wel bekend. De suiker, die in deze bieten voorkomt, is daarin eerst in de achttiende eeuw door een Duitsch apotheker ontdekt, terwijl reeds eeuwenlang dezelfde stof gewonnen werd uit andere planten, die in de warmere streken thuis behooren. Van deze planten is de meest beteekenisvolle het suikerriet, een grassoort, die meer dan 6 M. hoog worden kan (Plaat 40). Eigenaardig is het dat de suiker, die uit dit riet wordt verkregen, nauwkeurig dezelfde stof is als die in de suikerbieten voorkomt. Beide worden gewoonlijk rietsuiker (of saccharose) genoemd. De wetenschappelijke benaming saccharose is afgeleid van den soortnaam van het suikerriet (Saccharum officinarum).

In Nederlandsch-Indië heeft de cultuur van dit riet en de daaraan verbonden fabriekmatige bereiding van suiker een grooten omvang aangenomen. Een denkbeeld van dien omvang verkrijgt men, indien men nagaat, dat de totale oppervlakte, die nu voor deze cultuur in beslag is genomen, even groot is als de provincie Utrecht. In het jaar 1911 werd van Java uitgevoerd 1.333.798.566 K. G. suiker, eene hoeveelheid die een trein zou kunnen vullen, die ongeveer van Amsterdam tot Genua reikt. Het is dus duidelijk, dat de suiker voor Indië van bijzonder groote beteekenis is, en wel in het bijzonder voor Java, want de geheele rietsuikerindustrie is tot dit eiland beperkt.

Hoe de suiker verkregen wordt, zullen wij thans in het kort nagaan. De fabrikant begint gronden in de omgeving zijner fabriek in te huren van de bevolking. Nadat de rijstoogst van den inlander is binnengehaald, wordt dan de grond bewerkt, d. w. z. het nog achtergebleven rijstestroo verwijderd en de aarde beploegd of op andere wijze verkruimeld. In den bewerkten grond worden smalle goten (plantgeulen) getrokken, waarin de rietstekken1) worden uitgelegd. Het riet wordt n.l. als regel niet gezaaid; men heeft zelfs langen tijd gemeend, dat ruikerriet geen kiembare zaden voortbracht, doch dit is gebleken onjuist te zijn. De rietstekken worden vochtig gehouden en beginnen dan alras uit te loopen; er ontwikkelen zich uit een of beide oogen van de stek een wortelstelsel en een stengel, die na korten tijd door meerdere stengels gevolgd wordt. Zoo'n samenstel van verschillende rietstengels uit een stek noemt men stoel (evenals bij bamboe) en het riet een uitstoelend gewas. Die stengels groeien, ontwikkelen zwaardvormige bladen en beginnen ten slotte te bloeien. Eenigen tijd na den bloei komt eerst het oogenblik, waarop de oogst begonnen kan worden. Dit is n.l. eerst dan aangebroken als het riet zijn hoogste suikergehalte heeft bereikt.

Bij het oogsten (ongeveer 11-15 maanden na het planten) wordt dan plant voor plant met wortel en al uit den grond gehaald, dikwijls met behulp van een pikhouweel of breekijzer. De aarde en de zijwortels worden aan het ondereinde verwijderd, terwijl de top met het blad, dat daaraan nog be¬vestigd is, wordt afgesneden. Dan wordt het riet op karren geladen en naar de fabriek gebracht (Plaat 40); bij grootere ondernemingen geschiedt dit transport dikwijls per rail met een locomotief aIs trekkracht (Plaat No. 41).

In korte trekken is hiermede aangegeven, hoe het riet wordt gekweekt. Het spreekt vanzelf, dat hierbij heel wat zorg en arbeid noodig is. Een groot aantal arbeiders vinden in die tuinen werk en op den arbeid moet toezicht uitgeoefend worden, terwijl van het geheele tuinbedrijf een uitvoerige boekhouding aangehouden moet worden. Een suikeronderneming, die dikwijls 2000 H.A. en meer in cultuur heeft, moet dus aan velen geregelden arbeid verschaffen en kan dus aanleiding worden tot een verhooging van welvaart in de streken, waar zij gevestigd is.

Het riet is nu met de karren in de fabriek gebracht en gewogen; de transport-ondernemers worden n.l. betaald per gewicht, terwijl het voor de controle op de fabricage noodzakelijk is, dat het gewicht bekend is. In de fabriek (zie plaat 42) ondergaat het riet nu een lange reeks van bewerkingen, die elkaar onafgebroken opvolgen. Dag in, dag uit loopen de machines in den zoogenoemden maaltijd door en is dus het fabriekspersoneel ingespannen bezig. Het riet wordt nu door walsen gekneusd en tegelijkertijd sterk geperst, zoodat het daarin aanwezige suikerhoudende sap eruit vloeit. Die persing wordt meestal nog een paar maal herhaald en het verkregen sap aan een zuivering met behulp van kalkmelk onderworpen. Die kalkmelk maakt verschillende ongewenschte sapbestanddeelen onoplosbaar, zoodat deze afgefiltreerd kunnen worden. De overmaat kalk, die erin aanwezig is, wordt dan voor de filtratie door een koolzuurstroom eruit verwijderd, d. w. z. omgezet in een onoplosbare stof n.l. koolzure kalk. Het filtreeren van die groote hoeveelheden sap geschiedt in filterpersen, waarbij het door een reeks van met doek overspannen ramen wordt geperst. Het doek houdt de onoplosbare stoffen tegen, terwijl het heldere sap uit de filterpers treedt. Uit dit gezuiverde vocht moet nu het water worden verdampt. Dit zou heel lang duren, indien het in gewone open bakken moest geschieden. Men heeft daarvoor echter een toestel bedacht, waarbij die verdamping sneller gaat. Het sap wordt n.l. in gesloten ketels gebracht, de in die ketels aanwezige lucht wordt door een luchtpomp grootendeels weggezogen, waarna de vloeistof wordt verwarmd. Door het verminderen van den luchtdruk kookt het vocht bij veel lagere temperatuur, waardoor de verdamping sneller gaat en minder brandstof kost. Die brandstof is bij de rietsuikerfabrieken nog eigenaardig; het is n.l. het uitgeperste riet, de „ampas", die, zooals deze uit den molen komt, naar de ovens wordt gevoerd. Deze ovens zijn erop ingericht om gestookt te kunnen worden met dit nog natte materiaal. Is er ampas te kort, dan bezigt men bovendien het droge blad, dat op het veld achtergebleven is.

Is nu het sap in deze toestellen zoover ingedikt, dan wordt het in „wachtbakken" overgebracht, vanwaar uit het al naar gelang van de behoefte wordt gevoerd in de „vacuumpannen" (vacuum = luchtledig). Deze pannen zijn ongeveer samengesteld als de bovenbedoelde verdampingsketels; het „diksap" wordt daarin onder luchtverdunning nog verder gekookt tot het punt bereikt wordt, waarop de suiker zich in kristallen afzet. Is dit punt bereikt, dan wordt de nu zeer dik vloeibare massa in bakken gelaten, waarin voortdurend geroerd wordt: de „roertrommels". Hierin bekoelt het kooksel en gaat de kristallisatie nog voort, zoodat ten slotte de suiker grootendeels den kristalvorm heeft aangenomen. De kristallen zweven dan in een zeer dikke stroop, en moeten daaruit afgescheiden worden. Deze scheiding wordt uitgevoerd in centrifuges, d. z. trommels met rechtopstaande wanden, die snel rondgedraaid kunnen worden binnen grootere trommels. De binnenste trommel heeft een fijn geperforeerden wand, waardoor bij het ronddraaien de stroop doorgeslingerd wordt, terwijl de kristallen er binnen blijven. Door bevochtigen met wat water kan men de scheiding tusschen stroop („melasse") en suiker nog vollediger maken.

De suiker wordt dan gedroogd en in zakken of manden (krandjangs) verpakt en verzonden naar de landen van bestemming.

Men moet echter niet denken, dat de aldus verkregen suiker de helderwitte kristalsuiker is, die wij gewoonlijk bezi¬gen. Deze suiker n.l. wordt uit de fabriekssuiker gewonnen in afzonderlijk daartoe ingerichte fabrieken (raffinaderijen); op Java heeft zich het raffinagebedrijf echter nog niet ontwikkeld.

De stroop, die als bijprodukt van de suiker verkregen wordt (de melasse) gaat grootendeels naar de spiritusfabrieken, waar men haar bezigt als grondstof voor de alkoholbereiding. Als de suiker nl. zooveel mogelijk uitgekristalliseerd is, blijft nog altijd een deel in oplossing en het is deze suiker, die de melasse waarde doet hebben als grondstof voor de spiritusfabricatie. Een klein deel van de melasse wordt als veevoeder gebezigd, na eerst met fijngemalen ampas vermengd te zijn; dit mengsel, „molascuit" genoemd, dankt zijne waarde voor de veevoeding zoo goed als geheel aan de suiker in de melasse.

Het mag zeker wel met eenigen trots worden verklaard, dat de suikerindustrie op Java tot de hoogst ontwikkelde van de wereld behoord, dat de inrichting van het bedrijf daar het volmaakte nadert. Dit dankt het bedrijf voor een niet gering deel aan de suikerproefstations, vanwaar uit sedert meer dan een kwarteeuw wetenschappelijke voorlichting voor de suikerplanters is uitgegaan. Deze proefstations, opgericht in een tijd, dat de serehziekte het suikerriet op Java dreigde te doen uitsterven, en de suikerprijzen schrikbarend daalden, hebben bewezen, welk een heil de wetenschap brengen kan, als zij dienstbaar gemaakt wordt aan de praktijk. De donkere dagen, hierboven bedoeld, liggen nog geen dertig jaar achter ons, en reeds sedert tal van jaren is de rietsuiker-industrie weder een gezond bedrijf, dat zelfs hoogere baten afwerpt dan ooit te voren.

Deze beschrijving is uit den aard der zaak bijzonder beknopt; wil men meer weten van dit hoogst belangrijke onderwerp, dan zij verwezen naar het deel „Suiker" van den Beschrijvenden Catalogus van het Koloniaal Museum en naar J. Sibinga Mulder: De rietsuikerindustrie op Java, het eerste van een serie werkjes, dat over Nederlandsch-Indische cultures zal worden uitgegeven onder redactie van steller dezes.

1) Het kappen en sorteeren van de rietstekken („bibit") voor een groote onderneming is op plaat 39 afgebeeld.

Dr. J. Dekker

Powered by Apptha